Содержание

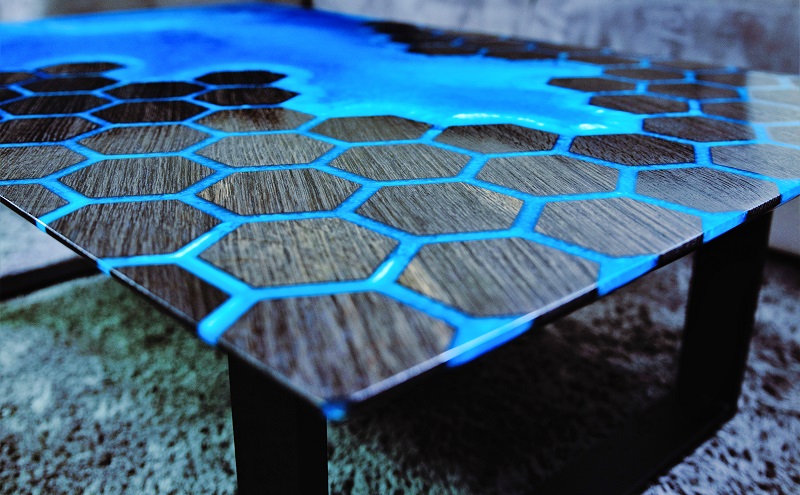

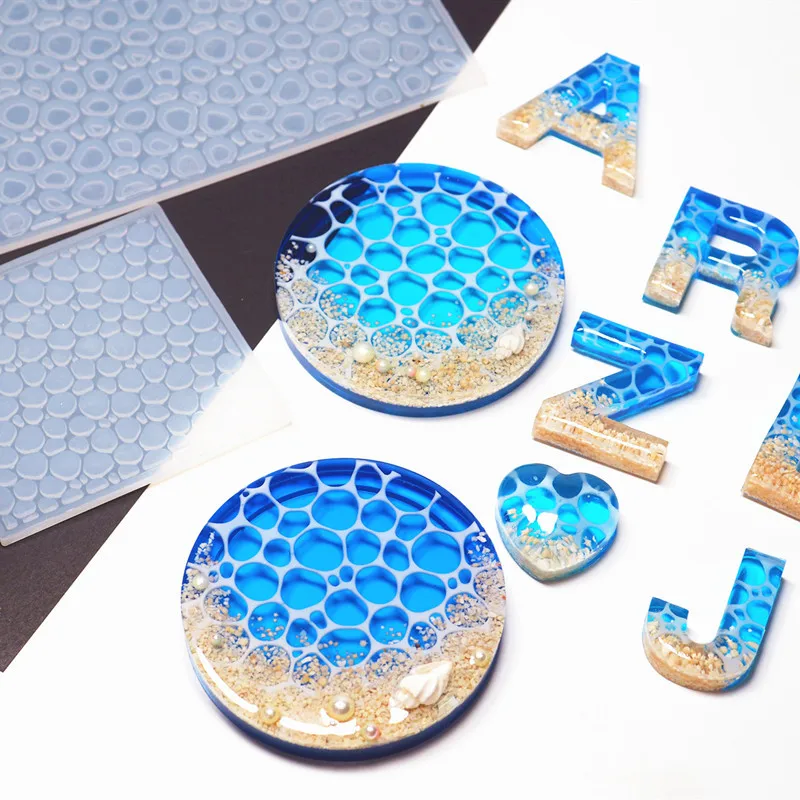

Инструкция для начинающих по работе с эпоксидной смолой

С чего начать?

- Эпоксидная смола дает огромный простор для творчества своими руками. Для начала нужно определиться, что именно вы хотите создать. Если опыта работы с эпоксидной смолой у вас нет, стоит начать с заливки простеньких украшений, например, колец или кулонов, прочих не крупных декоративных изделий.

- Необходимо понимать, что эпоксидная смола выделяет токсичные соединения и неприятный запах, поэтому работу проводить нужно только в сухом и хорошо проветриваемом помещении. При наличии влаги в воздухе смола застывает гораздо медленнее, поэтому правильнее всего организовать рабочее место в небольшой теплой комнате.

- Следующий этап – подготовка рабочей поверхности. Эпоксидная смола не приклеивается к целлофану, полиэтилену и силикону, поэтому на рабочий стол достаточно положить несколько прозрачных файлов для бумаги. Это даст гарантию того, что рабочая поверхность не запачкается.

Для работы с эпоксидной смолой потребуется силиконовый или пластиковый стаканчик, весы или пара одноразовых шприцов и плоская палочка для размешивания.

Для работы с эпоксидной смолой потребуется силиконовый или пластиковый стаканчик, весы или пара одноразовых шприцов и плоская палочка для размешивания. - Наливаем в стаканчик смолу и взвешиваем на весах, потом в этот же стаканчик добавляем отвердитель в необходимой пропорции (В конце инструкции приведены значения пропорций смолы к отвердителям, которые имеются у нас в продаже). К примеру: если соотношение смолы к отвердителю составляет 10:4, то наливаем 100 грамм смолы, а далее добавляем отвердитель, чтобы общий вес составил 140 граммов. Если используете шприцы, то в разные шприцы набираем смолу и отвердитель и аккуратно выливаем содержимое обоих шприцов в стаканчик.

- Далее, палочкой, тщательно, перемешиваем. Затем, желательно, перелить смолу в другой стаканчик и снова перемешать, т.к. у дна и краев стаканчика смола может оказаться не перемешанной. Субстанция поначалу должна выглядеть как сахарный сироп, а после перемешивания стать полностью прозрачной.

- В процессе работы в жидкости могут образоваться пузырьки воздуха.

Надо выждать 10-15 минут перед заливкой, чтобы они вышли. Также, чтобы от них избавиться, можно поместить стакан с эпоксидной смолой в емкость с теплой водой с температурой около 60 градусов. При повышении температуры пузырьки воздуха поднимутся на поверхность и исчезнут.

Надо выждать 10-15 минут перед заливкой, чтобы они вышли. Также, чтобы от них избавиться, можно поместить стакан с эпоксидной смолой в емкость с теплой водой с температурой около 60 градусов. При повышении температуры пузырьки воздуха поднимутся на поверхность и исчезнут. - Если вы желаете придать цвет вашему изделию, то необходимо добавить в получившуюся субстанцию пигментную пасту. Для получения прозрачных изделий рекомендуется вводить от 0,01 до 0,1% процента паст, для получения непрозрачных покрытий рекомендуется введение до 6% паст Полимер-О. (у других производителей паст и колеров соотношение может быть другим). Такое количество пасты очень трудно измерить, поэтому рекомендуем брать пасту на кончик зубочистки, добавлять в субстанцию, тщательно перемешивать и по необходимости еще добавлять пасту (зубочистку надо брать новую, чтобы не испортить пигментную пасту) пока не добьетесь желаемого результата окрашивания.

- Работать с эпоксидной смолой рекомендуется в перчатках, дабы не запачкать руки.

Если все же работаете без них и руки стали липкими, необязательно искать спирт или растворитель, достаточно помазать руки жирным кремом, хорошо потереть друг об друга, вытереть и кожа снова станет чистой.

Если все же работаете без них и руки стали липкими, необязательно искать спирт или растворитель, достаточно помазать руки жирным кремом, хорошо потереть друг об друга, вытереть и кожа снова станет чистой.

Заливка

- После размешивания эпоксидную смолу можно заливать в силиконовые формы. При заливке живых свежих цветов заливку необходимо начинать с центра к краям, подливая смолу небольшими порциями. Это поможет не допустить появления пузырьков воздуха, но, если они появились, их следует аккуратно проткнуть тонкой иголкой или обработать корректором для эпоксидных составов. Альтернативный вариант – прогрев поверхности феном, газовой горелкой, главное не переусердствовать и не повредить изделие.

- Фурнитура для заливки должна быть идеально чистой и обезжиренной. Заливаемые предметы также следует подготовить: сухоцветы покрыть слоем акрилового лака или лака для волос. Картинки, мозаики, фотографии нужно хорошо приклеить к форме клеем ПВА, особенно тщательно промазывая края.

Если этого не сделать, после заливки рисунок промокнет, и готовое изделие будет смотреться не очень красиво. В процессе работы нужно избегать попадания воды в смолу, потому что эпоксидка может приобрести неэстетичный молочный окрас, от которого потом никак не избавиться. Еще один важный момент – эпоксидная смола очень хорошо притягивает пыль, поэтому после окончания работы нужно поместить изделие в герметичную емкость и оставить там до тех пор, пока эпоксидка не застынет. В идеале найти какую-нибудь тару из стекла или пластика, чтобы наблюдать за процессом застывания.

Если этого не сделать, после заливки рисунок промокнет, и готовое изделие будет смотреться не очень красиво. В процессе работы нужно избегать попадания воды в смолу, потому что эпоксидка может приобрести неэстетичный молочный окрас, от которого потом никак не избавиться. Еще один важный момент – эпоксидная смола очень хорошо притягивает пыль, поэтому после окончания работы нужно поместить изделие в герметичную емкость и оставить там до тех пор, пока эпоксидка не застынет. В идеале найти какую-нибудь тару из стекла или пластика, чтобы наблюдать за процессом застывания.

У эпоксидной смолы есть три рабочие фазы

- Первая фаза – жидкая. Пока смола находится в таком состоянии, у вас есть шанс исправить все возникшие проблемы: удалить пузырьки воздуха, поставить форму на ровную поверхность, чтобы не допустить сползание смолы и т.д. Жидкая фаза длится по-разному для каждой марки эпоксидной смолы.

- Вторая фаза – текучая. Смола превращается в тягучую клееобразную субстанцию, на этой фазе предмет лучше всего не трогать и ждать третью фазу.

- Третья фаза — это когда смола превратится в прочный полимер, который отлично обрабатывается ручным инструментом. Его можно пилить, сверлить, лакировать и шлифовать. Среднее время превращения эпоксидной смолы из жидкости в пластик составляет 1-2 суток, но обрабатывать изделие рекомендуется через 5 суток.

Важно знать!

- После полного застывания готовое изделие можно зашлифовать. Не стоит брать обычную наждачную бумагу, лучше приобрести водостойкую шкурку и проводить процесс в воде. Зашлифованное изделие рекомендуется покрыть дополнительным тонким слоем эпоксидной смолы, чтобы оно выглядело глянцевым. При необходимости сделать отверстие в смоле, предмет можно просверлить обычной дрелью, начиная со сверла маленького диаметра и постепенно увеличивая диаметр сверла до нужного – это позволит получить аккуратную дырочку без сколов по краям.

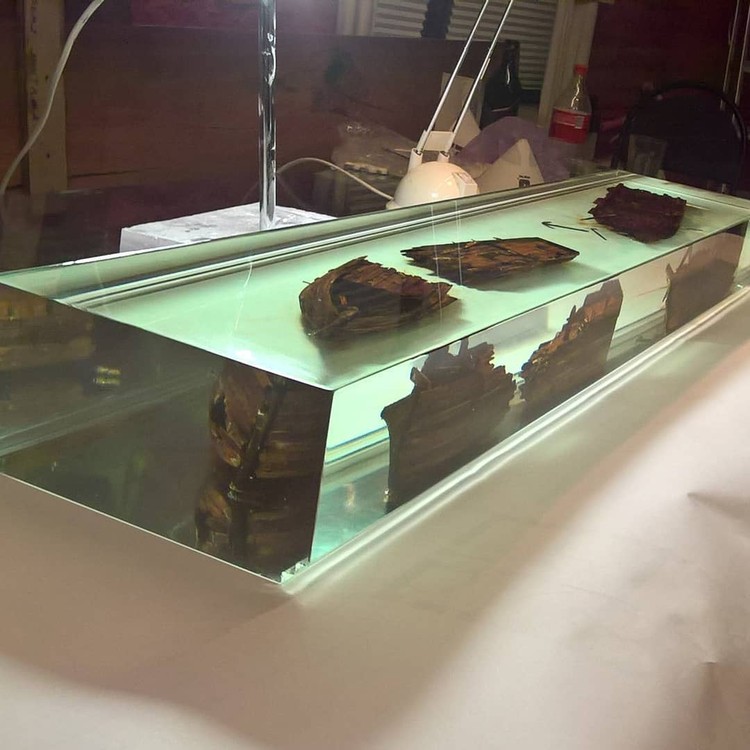

- Эпоксидную смолу можно заливать слоями. Это поможет добиться эффекта выпуклости на предмете.

Залив первый слой, нужно подождать несколько часов, пока смола не начнет густеть, затем нанести еще один слой. Эпоксидка будет находиться в текучей фазе, благодаря чему можно получить подобие купола на изделии.

Залив первый слой, нужно подождать несколько часов, пока смола не начнет густеть, затем нанести еще один слой. Эпоксидка будет находиться в текучей фазе, благодаря чему можно получить подобие купола на изделии. - Для того, чтобы у вас получилось красивое изделие из эпоксидной смолы, прочитать эту инструкцию недостаточно, т.к. какая теория без практики. Чем больше тренируетесь, тем лучше будет получаться, главное не стесняться и пробовать работать с эпоксидной смолой и ваши изделия и процесс их изготовления будут радовать вас!

Рекомендованные соотношения смолы и отвердителя:

- С прозрачным: 10:4

- В компаунде «Оптик»: 10:4

- В компаунде «Resin Art»: 3:2

- В компаунде «Hi Tech Epoxy»: 2:1

- С 45м: 2:1

- С ПЭПА: 10:1

Как работать с эпоксидной смолой? Пошаговая инструкция.

Эпоксидная смола — универсальный материал, пригодный для выполнения огромного спектра работ, от судостроения до отливки скульптур, поэтому каждый вид работ с ней подразумевает свои приёмы и нюансы, которые мы стараемся подробно описывать в нашем Справочнике. В данной статье будут описаны действия и приёмы, общие для всех видов работы с эпоксидной смолой — те шаги, без которых обойтись нельзя, что бы Вы ни делали.

В данной статье будут описаны действия и приёмы, общие для всех видов работы с эпоксидной смолой — те шаги, без которых обойтись нельзя, что бы Вы ни делали.

— Удостоверьтесь, что условия окружающей среды (температура, влажность) пригодны для работы со смолой. Для большинства смол это +18 °C и выше. Подробнее можно прочитать в статье о выборе отвердителя. Чем холоднее в помещении, тем более высокая вязкость у смолы и тем труднее с ней работать.

— Подготовьте поверхность, на которую вы будете наносить смолу: она должна быть сухой и чистой. Допустимо обработать растворителем для обезжиривания, но непременно потом его удалить и дать высохнуть остаткам.

— Отмерьте необходимое количество смолы. Лучше использовать ёмкость, которую не жалко. Ёмкость должна быть чистой и сухой. Отмерять смолу и отвердитель принято по массе, однако современные отвердители допускают колебания концентрации, поэтому для простоты их в быту часто отмеряют по объёму. Если работаете с большими объёмами смолы, то всё же лучше воспользоваться весами.

— При необходимости внесите добавки. Это может быть наполнитель (аэросил, микросфера, цветной песок, древесная пыль и т.д.),

колер

для придания смоле цвета или

пластификатор для эластичности (подробнее о пластификаторах).

— Медленно (по капле или тонкой струйкой) добавьте отвердитель, постоянно помешивая смесь. Правильная пропорция по отношению к смоле всегда указывается на ёмкости с отвердителем. Будьте осторожны с соблюдением пропорции: если отвердителя добавить слишком много, реакция может протекать излишне быстро, если слишком мало — не вся смола полимеризуется и останутся «липкие» участки, что крайне нежелательно и снижает прочность изделия. Тщательно перемешайте смесь в течение 2-4 минут.

— Учитывайте также, что при слишком быстром вливании отвердителя в смолу вероятна мгновенная реакция с «закипанием» и отверждением смолы. То же касается больших объёмов смолы при работе с ПЭПА и ТЭТА без соответствующего опыта: замешав за один раз 10 и более килограмм смолы Вы, вероятнее всего, не сможете проконтролировать скорость химической реакции и смола отвердеет прямо в ёмкости, где была перемешана. Замешивайте по 1-3-5 кг за один раз.

Замешивайте по 1-3-5 кг за один раз.

— После замешивания смолу нельзя надолго оставлять в ёмкости. Последствия аналогичны предыдущему пункту: будучи оставленной в ограниченном объёме, а не распределённой по площади, смола может перегреться.

После приготовления смеси у вас будет около 40 минут, в течение которых смола имеет удобную для работы консистенцию. Далее она становится слишком густой из-за начинающегося отверждения (желатинизации).

— В зависимости от цели использования (склейка, пропитка, формовка) нанесите или вылейте смолу. При склеивании обеспечьте не только хороший контакт, но и прижатие (с помощью струбцины, груза или саморезов). Обязательно пользуйтесь защитными средствами (в первую очередь — перчатками): попадание смеси на кожу может приводить к химическим ожогам и аллергическим реакциям. Не допускайте в рабочую зону маленьких детей и домашних животных!

— Инструмент и ёмкость из-под смолы очистите (ацетон хорошо растворяет незастывшую смолу) или утилизируйте.

— Изделие оставьте до полной полимеризации. В среднем она занимает 24 часа.

Основные категории смол:

Мы отсортировали самые популярные смолы по категориям, исходя из их назначения и той области, в которой они чаще всего применяются. Вот они:

— А.В.,RU-SMOLA © 2016 — 2023

Эпоксидный заливочный компаунд: что вам нужно знать Оставить комментарий

Электронные сборки должны быть защищены от таких факторов, как вибрация, удары, рассеивание тепла, влажность и коррозионные агенты. Эта защита может быть достигнута с помощью процесса, называемого заливкой. Заливка включает в себя процесс заполнения электронной сборки компаундом, который обеспечивает постоянную дополнительную защиту сборки.

На выбор предлагается несколько заливочных компаундов, каждая из которых отличается различной вязкостью, требованиями к условиям отверждения и другими характеристиками. Уретан, силикон и эпоксидная смола являются широко используемыми соединениями. В этом сообщении блога мы обсудим все, что вам нужно знать об эпоксидных заливочных смесях.

В этом сообщении блога мы обсудим все, что вам нужно знать об эпоксидных заливочных смесях.

Что такое эпоксидные заливочные массы?

Заливочные компаунды необходимы для сборки электронных устройств, обеспечивая надежную и всестороннюю защиту от суровых условий окружающей среды. Эпоксидные заливочные компаунды хорошо работают в условиях высоких температур, обеспечивают высокую влагостойкость и обладают высочайшей степенью механической прочности.

Нажмите, чтобы развернуть

Эпоксидные герметики отличаются высокой степенью жесткости, модуля и прочности на растяжение. Их превосходные диэлектрические свойства делают их оптимальным решением для герметизации электрических компонентов, таких как переключатели или трансформаторы.

Преимущества и области применения эпоксидных заливочных компаундов

Заливочные материалы, используемые в электронике, обычно являются постоянными защитными растворами. Они играют жизненно важную роль в долговременной защите электронных сборок и обеспечивают множество преимуществ, таких как улучшенные терморегулирующие свойства и защита от истирания. К другим ключевым преимуществам эпоксидных компаундов относятся:

К другим ключевым преимуществам эпоксидных компаундов относятся:

- Химическая защита

- Защита от коррозии

- Сопротивление трещин

- Электрическая изоляция

- Увеличенная механическая прочность

- Охрана окружающей среды

- . влагостойкость, что делает их особенно подходящими для наружного применения. Они также обладают отличной адгезией, стойкостью к высоким температурам и химической стойкостью. Благодаря этим характеристикам они широко используются в аэрокосмической, автомобильной и бытовой электронике. Общие области применения эпоксидных заливочных компаундов включают:

- Защита цепей для датчиков нефти и газа

- Защита IP

- Защита печатных плат при коммерческом транспорте

- Повышенная прочность драйверов светодиодов

- Заливка компонентов передатчика в глубоководные телекоммуникационные кабели

Низкая вязкость, самовыравнивающиеся характеристики из многих марок эпоксидных компаундов делают их идеально подходящими для крупносерийного производства и защиты хрупких компонентов.

Несколько марок эпоксидных заливочных компаундов могут быть разработаны для удовлетворения конкретных требований различных областей применения. Эти типы компаундов варьируются от очень низкой до высокой вязкости и отличаются разным рабочим временем и другими характеристиками. Например, эпоксидные смолы могут быть составлены таким образом, чтобы они были теплопроводными, огнестойкими и отверждались при комнатной температуре или при высоких температурах.

Несколько марок эпоксидных заливочных компаундов могут быть разработаны для удовлетворения конкретных требований различных областей применения. Эти типы компаундов варьируются от очень низкой до высокой вязкости и отличаются разным рабочим временем и другими характеристиками. Например, эпоксидные смолы могут быть составлены таким образом, чтобы они были теплопроводными, огнестойкими и отверждались при комнатной температуре или при высоких температурах.Эпоксидные заливочные компаунды от Copps Industries

Эпоксидные заливочные компаунды обеспечивают высокий уровень защиты электронных сборок и могут быть разработаны для удовлетворения уникальных потребностей многих областей применения. Эти составы используются во многих отраслях промышленности для обеспечения долговременной комплексной защиты хрупких электронных компонентов.

Являясь производителем эпоксидной смолы, сертифицированным по стандарту ISO 9001:2000, компания Copps Industries поставляет надежные решения на основе эпоксидной смолы уже более четырех десятилетий.

С нашим обширным ассортиментом промышленных эпоксидных смол мы удовлетворяем потребности приложений, охватывающих многие отрасли. Чтобы узнать больше о нашем ассортименте из более чем 500 эпоксидных продуктов, свяжитесь с нами или запросите расценки, чтобы начать работу с вашим раствором эпоксидной заливки.

С нашим обширным ассортиментом промышленных эпоксидных смол мы удовлетворяем потребности приложений, охватывающих многие отрасли. Чтобы узнать больше о нашем ассортименте из более чем 500 эпоксидных продуктов, свяжитесь с нами или запросите расценки, чтобы начать работу с вашим раствором эпоксидной заливки.Contact Us

- ISO 9001:2015 Certified

- Made In The USA

Request Quote Available for your

Private LabelDownload Epoxy vs Polyester Resin Whitepaper >

- Sign in

Вернуться к входу в систему

Как правильно выбрать заливочную смолу? (Типы и области применения)

Процессы встраивания электронных устройств

Долгосрочная [1], надежная защита чувствительных электронных компонентов необходима сегодня для многих электронных приложений и предотвращает преждевременный выход из строя.

Все более компактные системы и растущая плотность цепей привели к повышению рабочих температур и стимулировали спрос на высокопроизводительные решения для отвода тепла.

Все более компактные системы и растущая плотность цепей привели к повышению рабочих температур и стимулировали спрос на высокопроизводительные решения для отвода тепла.Процесс заливки (1)

Методы заливки[2]В следующей таблице показаны различные технологии, применяемые в настоящее время для защиты чувствительных электронных компонентов: затвердевающую жидкость в форму. Затвердевшая литая деталь принимает форму формы, и форма удаляется для повторного использования.

2. Заливка

Метод, заключающийся в заливке катализируемой или отверждаемой жидкости в оболочку или корпус, который остается неотъемлемой частью устройства.

3. Инкапсуляция

Метод нанесения защитного покрытия или тонкой оболочки вокруг компонента или узла. Используется форма, а не постоянный контейнер. Когда форма удалена, отвержденная смола представляет собой внешнюю поверхность детали

4. Герметизация

Герметизация описывает метод создания барьера на поверхности или вокруг соединения контейнера, в котором находятся некоторые устройства.

5. Пропитка

Метод, заключающийся в полном погружении детали в жидкость таким образом, чтобы промежутки были полностью пропитаны и смочены; обычно осуществляется вакуумом и/или давлением

Типы и варианты заливочных материалов [2]

В этом обзоре мы сосредоточимся на технологии заливки. Заливочные материалы состоят из 4 основных компонентов:

1) Смолы и отвердители

Смолы широко используются для заливки и герметизации в электронной и электротехнической промышленности и обычно делятся на три основные категории в зависимости от их химического типа: эпоксидные, уретановые, силиконовые, термоплавкие и полиэфирные

Эпоксидная смола [3]

Термические свойства эпоксидной смолы позволяют ей хорошо работать в тех случаях, когда она может подвергаться воздействию температур от 125°C до 155°C. В некоторых случаях существуют специально разработанные эпоксидные системы, которые могут подвергаться воздействию более высоких температур до 220°C.

Эпоксидные смолы очень предсказуемы и стабильны до, во время и после обработки. Кроме того, они обладают хорошей химической стойкостью, за исключением кислот. Они обеспечивают превосходную прочность и адгезию, особенно к металлам и пористым поверхностям. Более того, они обладают полным спектром упрочняющих свойств в зависимости от рецептуры. Доступны версии с УФ-отверждением

Эпоксидные смолы очень предсказуемы и стабильны до, во время и после обработки. Кроме того, они обладают хорошей химической стойкостью, за исключением кислот. Они обеспечивают превосходную прочность и адгезию, особенно к металлам и пористым поверхностям. Более того, они обладают полным спектром упрочняющих свойств в зависимости от рецептуры. Доступны версии с УФ-отверждениемСтандартные жесткие эпоксидные смолы плохо подходят для применения в условиях высоких ударных нагрузок, если в их состав не добавлены пластификаторы. Небольшие трещины в затвердевшей эпоксидной смоле могут стать большими и легко расползаться. Они не очень хорошо подходят для печатных плат (печатных плат) с компонентами, изготовленными по технологии поверхностного монтажа (SMT), потому что они могут быть слишком жесткими после отверждения. Они плохо приклеиваются к гибким пластикам, и при сгибании связь может быть легко нарушена. Они плохо работают с пластиками с низкой поверхностной энергией (LSE), поскольку они недостаточно смачивают пластик.

Таблица 1: Распространенные отвердители для эпоксидных смол

Отвердители для эпоксидных смол

Отверждение может быть достигнуто путем взаимодействия эпоксидной смолы с самой собой (гомополимеризация) или путем образования сополимера с полифункциональными отвердителями или отвердителями. В принципе, любая молекула, содержащая реактивный водород, может реагировать с эпоксидными группами эпоксидной смолы. Общие классы отвердителей для эпоксидных смол включают амины, кислоты, ангидриды кислот, фенолы, спирты и тиолы. Относительная реакционная способность (сначала самая низкая) находится примерно в следующем порядке: фенол < ангидрид < ароматический амин < циклоалифатический амин < алифатический амин < тиол.

В то время как некоторые комбинации эпоксидной смолы/отвердителя отверждаются при температуре окружающей среды, для многих требуется нагрев, обычно до 150°C, а для некоторых специальных систем до 200°C.

Отвердители, которые проявляют только низкую или ограниченную реакционную способность при температуре окружающей среды, но которые реагируют с эпоксидными смолами при повышенной температуре, называются латентными отвердителями. При использовании латентных отвердителей эпоксидную смолу и отвердитель можно смешивать и хранить некоторое время перед использованием, что выгодно для многих промышленных процессов. Очень латентные отвердители позволяют производить однокомпонентные (1K) продукты, при этом смола и отвердитель поставляются конечному пользователю предварительно перемешанными, и для начала отверждения требуется только нагрев. Однокомпонентные продукты обычно имеют более короткий срок годности, чем стандартные двухкомпонентные системы, и продукты могут нуждаться в охлаждении для хранения и транспортировки.

Реакция отверждения эпоксидной смолы может быть ускорена путем добавления небольшого количества ускорителей. Третичные амины, карбоновые кислоты и спирты (особенно фенолы) являются эффективными ускорителями.

Уретаны[4]

Уретаны имеют широкий диапазон характеристик твердости. С температурой стеклования (Tg) ниже -40°C уретаны являются хорошим выбором для печатных плат (печатных плат) с поверхностным монтажом. Время гелеобразования можно легко изменить с помощью различных составов, чтобы ускорить процесс. Они подходят для использования в приложениях с рабочей температурой до 130°C. Некоторые специально разработанные уретаны могут выдерживать рабочие температуры до 150°C. Химическая стойкость хорошая; однако их нельзя полностью погружать в химические вещества без поломки. Они плохо работают с пластиками LSE, так как недостаточно смачивают пластик. Уретаны могут быть от жестких до гибких и отверждаться при комнатной температуре. Они идеально подходят для герметизации, где требуются гибкие соединения.

Table 2 :Common polyurethanes hardeners

Where [5]

TDI Toluen diisocianate MDI Methylene diphenyl diisocyanate, HDI Hexamethylene diisocyanate Силикон [6]

Силикон адаптируется к температуре от -65°C до 260°C.

Его Tg составляет -40°C, что делает его подходящим для поверхностного монтажа. Они обеспечивают мягкую, гибкую связь, которая может быть отверждена УФ-излучением. Стойкость к растворителям хорошая, а силикон имеет малую глубину отверждения и низкую прочность. Адгезия без грунтовки иногда может быть проблемой. Высокая стоимость является самой большой проблемой силикона. Это не очень хорошо работает с пластиками LSE, так как они недостаточно смачивают пластик.

Его Tg составляет -40°C, что делает его подходящим для поверхностного монтажа. Они обеспечивают мягкую, гибкую связь, которая может быть отверждена УФ-излучением. Стойкость к растворителям хорошая, а силикон имеет малую глубину отверждения и низкую прочность. Адгезия без грунтовки иногда может быть проблемой. Высокая стоимость является самой большой проблемой силикона. Это не очень хорошо работает с пластиками LSE, так как они недостаточно смачивают пластик.Таблица 3: Сравнение силиконов по отверждению

Отвердители силикона

Силиконовый каучук может отверждаться с помощью системы отверждения, катализируемой платиной, системы конденсационного отверждения, системы отверждения перекисью Для системы отверждения, катализируемой платиной, процесс отверждения может быть ускорено добавлением тепла или давления

В системе отверждения силикона на основе платины, также называемой системой присоединения (поскольку ключевым полимером, вызывающим реакцию, является реакция присоединения), гидрид- и винил-функциональный силоксановый полимер реагируют в присутствие платинового комплексного катализатора, создающего этиловый мостик между ними.

Реакция не имеет побочных продуктов

Реакция не имеет побочных продуктовВ приведенной выше таблице ацетокси, ацетон, алкокси/метокси, оксим соответствуют силиконам конденсации . С другой стороны, механизм аддитивного отверждения соответствует аддитивным силиконам . В обоих случаях для заливки используются силиконы типа RTV-2

Термоклеи [7]

Термоклей Термоклеи просты в использовании, быстро затвердевают и обеспечивают отличное заполнение зазоров . Их можно легко снять для ремонта и доработки. Они имеют низкую термостойкость, но хорошую стойкость к растворителям. Термоклеи могут быть на основе полиамида, полиуретана и полиолефина. Они имеют низкую вязкость при нанесении при повышенной температуре и схватываются при комнатной температуре. Термоклеи на основе полиолефина можно использовать с трудно склеиваемыми пластиками LSE. Термоклеи имеют быстрое среднее время схватывания 60 секунд и неограниченную глубину нанесения. Это экономичный материал

Полиэфирные смолы [8]

Ненасыщенные полиэфирные смолы обычно используются в электрических герметиках.

Механические характеристики составов варьируются от гибких до жестких и могут использоваться при температурах до 180°C. Химическая стойкость этих материалов удовлетворительная. Адгезия к металлам у них хорошая. Их прикладная стоимость становится более экономичной за счет добавления неорганических наполнителей. Добавление наполнителей уменьшает усадку при отверждении.

Механические характеристики составов варьируются от гибких до жестких и могут использоваться при температурах до 180°C. Химическая стойкость этих материалов удовлетворительная. Адгезия к металлам у них хорошая. Их прикладная стоимость становится более экономичной за счет добавления неорганических наполнителей. Добавление наполнителей уменьшает усадку при отверждении.Таблица 4: Относительные эксплуатационные характеристики

В следующей таблице показано сравнение характеристик различных типов смол.

2) Наполнители

Наполнитель представляет собой вещество, часто инертное, добавляемое в пластик для улучшения свойств и/или снижения стоимости.

Эффекты наполнителя:

- Снижение стоимости

- Снижение экзотермии

- Снижение коэффициента теплового расширения

- Повышение механической ударопрочности

- Улучшение тепло- или электропроводности

- Повышение огнестойкости

С другой стороны, теплопроводность полимеров очень низкая (0,05-0,5 Вт/м2К), поэтому необходимо разработать стратегию повышения теплопроводности, если главная тема-устранить жару.

Среди различных возможных стратегий в настоящее время наиболее широко используется включение в полимер проводящих материалов. В электронные устройства очень важно быстро рассеивать выделяемое тепло, чтобы не повредить систему из-за перегрева, но в то же время материал должен быть электроизоляционным во избежание короткого замыкания. Известно, что проводимость металла (>200 Вт/км) очень высока благодаря большому количеству свободных электронов. Тем не менее, свободных электронов являются огромным недостатком , когда электропроводность и электромагнитная индукция Вихревые токи должны быть сведены к минимуму во избежание коротких замыканий и перегрева за счет индукции.

Среди различных типов проводящих материалов наполнители, входящие в состав полимеров, можно разделить на несколько основных групп [9]:

- Неорганические оксиды, такие как Al2O3, TiO2, SiO2, ZnO, BaTiO3… BN, NAl, SiC,..

- Кабоновые материалы, алмаз, графем, графит, УНТ, МУНТ,.

.

. - Металлические материалы, Cu, Fe, Zn,

В тех случаях, когда требуется высокая теплопроводность, но электроизоляция, чаще используют наполнители, такие как оксид алюминия, нитриды бора или нитриды алюминия. В приведенной ниже таблице указаны соображения, которые следует учитывать в отношении герметизирующих смол и технологических соображений.

Как правильно выбрать заливочную смолу? [2,3]

При выборе подходящей заливочной массы для вашего применения возникают следующие вопросы:

Рекомендации по герметизации

- Какое устройство/компонент будет герметизировано? Каков объем заполняемой полости или горшка (размер впрыска)?

- Является ли устройство электронной частью, трансформатором, компонентом высокого напряжения?

- Какой будет операционная среда? Горячий? Холодный?

- Будет ли воздействие влаги? Растворители или другие химические вещества? Вибрация?

- Каково приемлемое время отверждения или время гелеобразования? Каков механизм отверждения? УФ? Комнатная температура? Печь?

- Какие характеристики клея необходимы для применения? Прочное жесткое соединение? Гибкое соединение?

- Каков коэффициент теплового расширения (КТР) герметика?

- Должен ли материал быть огнестойким?

- Какова желаемая твердость отвержденного состава?

- Какова общая стоимость? Компоненты? Сложный? Конечный продукт?

Характеристики

- Термостойкость

- Chemical resistance

- Vibrations

- Flame retardancy

- Adhesion

- Release Properties

- Dielectric resistance

- Low volatility

- Stress relief

- Thermal conductivity

Process considerations

- Viscosity of the pottig

- Температура, механизм и время отверждения

- Жизнеспособность

- Применяемый процесс

- Стоимость

Что касается вязкости [10] заливочной смолы, существует взаимосвязь между процессом и0005

Текучие, продукты с низкой вязкостью подходят для заливки и покрытия.

С другой стороны, продукты средней вязкости и нетекучие продукты высокой вязкости (консистенция пасты) подходят для герметизации и склеивания или крепления деталей вязкости.

С другой стороны, продукты средней вязкости и нетекучие продукты высокой вязкости (консистенция пасты) подходят для герметизации и склеивания или крепления деталей вязкости.Влияние вязкости смолы на процесс нанесения (2)

Заливка Техника нанесения

Независимо от техники заливки необходимо учитывать следующие параметры

- Соотношение компонентов смеси:

Количество отвердителя, необходимое для стехиометрического отверждения 100 частей смолы состояние и требуемые конечные свойства

Ручная заливка

Соображения:

- Небольшие количества

- Низкие инвестиции

- Время зависит от количества материала

- Срок службы горшка имеет решающее значение

- Exotherm

- DE-GassGigRequired

MixPACS

Соображения:

- 2

- для использования.

доступные инструменты и помощь

доступные инструменты и помощь

Оборудование для смешивания и дозирования

Рекомендации:

- Капитальные вложения

- Смесительная головка: статическая или динамическая

- Высокая пропускная способность

- . Развитие материалов

- Требуется техническое обслуживание

- абразив

Поскольку инженеры-конструкторы во всех этих отраслях продолжают создавать более плотные и мощные электронные сборки, правильный выбор заливочных компаундов для конкретного применения важен как никогда.

Столы

[1] http://www.amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

[2] [2] //www.amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

[3] http://www.amtest-smt.com/files/File/ brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

[4] http://www.

amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf[5] http://www.amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

Изображения

(1) https:// blog.paryleneconformalcoating.com/whats-the-difference-between-potting-and-conformal-coating

(2) Силиконы Shin-Etsu

(3) https://www.indiamart.com/proddetail/pcb-board -potting-resin-led-driver-potting-resin-14642745112.html

(4) http://www.etelec.com/es/productos/baja-tension/renellos-de-gel/one-gel/

(5)https://www.directindustry.es/prod/osv/product-196919-1962853.html

Ссылки

[1]Шанмуга Сундарам АНАНДАН и Велрадж РАМАЛИНГАМ, ТЕПЛОВОЕ УПРАВЛЕНИЕ ЭЛЕКТРОНИКОЙ: ПРОСМОТР ЛИТЕРАТУРЫ, ТЕРМОНАУКИ: Vol. 12 (2008), № 2, стр. 5-26 %20Materials.pdf

[3] https://www.elantas.de/pdg/products.html

[4] https://www.elantas.de/pdg/products.html

[5] www.

Для работы с эпоксидной смолой потребуется силиконовый или пластиковый стаканчик, весы или пара одноразовых шприцов и плоская палочка для размешивания.

Для работы с эпоксидной смолой потребуется силиконовый или пластиковый стаканчик, весы или пара одноразовых шприцов и плоская палочка для размешивания. Надо выждать 10-15 минут перед заливкой, чтобы они вышли. Также, чтобы от них избавиться, можно поместить стакан с эпоксидной смолой в емкость с теплой водой с температурой около 60 градусов. При повышении температуры пузырьки воздуха поднимутся на поверхность и исчезнут.

Надо выждать 10-15 минут перед заливкой, чтобы они вышли. Также, чтобы от них избавиться, можно поместить стакан с эпоксидной смолой в емкость с теплой водой с температурой около 60 градусов. При повышении температуры пузырьки воздуха поднимутся на поверхность и исчезнут. Если все же работаете без них и руки стали липкими, необязательно искать спирт или растворитель, достаточно помазать руки жирным кремом, хорошо потереть друг об друга, вытереть и кожа снова станет чистой.

Если все же работаете без них и руки стали липкими, необязательно искать спирт или растворитель, достаточно помазать руки жирным кремом, хорошо потереть друг об друга, вытереть и кожа снова станет чистой. Если этого не сделать, после заливки рисунок промокнет, и готовое изделие будет смотреться не очень красиво. В процессе работы нужно избегать попадания воды в смолу, потому что эпоксидка может приобрести неэстетичный молочный окрас, от которого потом никак не избавиться. Еще один важный момент – эпоксидная смола очень хорошо притягивает пыль, поэтому после окончания работы нужно поместить изделие в герметичную емкость и оставить там до тех пор, пока эпоксидка не застынет. В идеале найти какую-нибудь тару из стекла или пластика, чтобы наблюдать за процессом застывания.

Если этого не сделать, после заливки рисунок промокнет, и готовое изделие будет смотреться не очень красиво. В процессе работы нужно избегать попадания воды в смолу, потому что эпоксидка может приобрести неэстетичный молочный окрас, от которого потом никак не избавиться. Еще один важный момент – эпоксидная смола очень хорошо притягивает пыль, поэтому после окончания работы нужно поместить изделие в герметичную емкость и оставить там до тех пор, пока эпоксидка не застынет. В идеале найти какую-нибудь тару из стекла или пластика, чтобы наблюдать за процессом застывания.

Залив первый слой, нужно подождать несколько часов, пока смола не начнет густеть, затем нанести еще один слой. Эпоксидка будет находиться в текучей фазе, благодаря чему можно получить подобие купола на изделии.

Залив первый слой, нужно подождать несколько часов, пока смола не начнет густеть, затем нанести еще один слой. Эпоксидка будет находиться в текучей фазе, благодаря чему можно получить подобие купола на изделии. Несколько марок эпоксидных заливочных компаундов могут быть разработаны для удовлетворения конкретных требований различных областей применения. Эти типы компаундов варьируются от очень низкой до высокой вязкости и отличаются разным рабочим временем и другими характеристиками. Например, эпоксидные смолы могут быть составлены таким образом, чтобы они были теплопроводными, огнестойкими и отверждались при комнатной температуре или при высоких температурах.

Несколько марок эпоксидных заливочных компаундов могут быть разработаны для удовлетворения конкретных требований различных областей применения. Эти типы компаундов варьируются от очень низкой до высокой вязкости и отличаются разным рабочим временем и другими характеристиками. Например, эпоксидные смолы могут быть составлены таким образом, чтобы они были теплопроводными, огнестойкими и отверждались при комнатной температуре или при высоких температурах. С нашим обширным ассортиментом промышленных эпоксидных смол мы удовлетворяем потребности приложений, охватывающих многие отрасли. Чтобы узнать больше о нашем ассортименте из более чем 500 эпоксидных продуктов, свяжитесь с нами или запросите расценки, чтобы начать работу с вашим раствором эпоксидной заливки.

С нашим обширным ассортиментом промышленных эпоксидных смол мы удовлетворяем потребности приложений, охватывающих многие отрасли. Чтобы узнать больше о нашем ассортименте из более чем 500 эпоксидных продуктов, свяжитесь с нами или запросите расценки, чтобы начать работу с вашим раствором эпоксидной заливки. Все более компактные системы и растущая плотность цепей привели к повышению рабочих температур и стимулировали спрос на высокопроизводительные решения для отвода тепла.

Все более компактные системы и растущая плотность цепей привели к повышению рабочих температур и стимулировали спрос на высокопроизводительные решения для отвода тепла.

Эпоксидные смолы очень предсказуемы и стабильны до, во время и после обработки. Кроме того, они обладают хорошей химической стойкостью, за исключением кислот. Они обеспечивают превосходную прочность и адгезию, особенно к металлам и пористым поверхностям. Более того, они обладают полным спектром упрочняющих свойств в зависимости от рецептуры. Доступны версии с УФ-отверждением

Эпоксидные смолы очень предсказуемы и стабильны до, во время и после обработки. Кроме того, они обладают хорошей химической стойкостью, за исключением кислот. Они обеспечивают превосходную прочность и адгезию, особенно к металлам и пористым поверхностям. Более того, они обладают полным спектром упрочняющих свойств в зависимости от рецептуры. Доступны версии с УФ-отверждением

Его Tg составляет -40°C, что делает его подходящим для поверхностного монтажа. Они обеспечивают мягкую, гибкую связь, которая может быть отверждена УФ-излучением. Стойкость к растворителям хорошая, а силикон имеет малую глубину отверждения и низкую прочность. Адгезия без грунтовки иногда может быть проблемой. Высокая стоимость является самой большой проблемой силикона. Это не очень хорошо работает с пластиками LSE, так как они недостаточно смачивают пластик.

Его Tg составляет -40°C, что делает его подходящим для поверхностного монтажа. Они обеспечивают мягкую, гибкую связь, которая может быть отверждена УФ-излучением. Стойкость к растворителям хорошая, а силикон имеет малую глубину отверждения и низкую прочность. Адгезия без грунтовки иногда может быть проблемой. Высокая стоимость является самой большой проблемой силикона. Это не очень хорошо работает с пластиками LSE, так как они недостаточно смачивают пластик. Реакция не имеет побочных продуктов

Реакция не имеет побочных продуктов Механические характеристики составов варьируются от гибких до жестких и могут использоваться при температурах до 180°C. Химическая стойкость этих материалов удовлетворительная. Адгезия к металлам у них хорошая. Их прикладная стоимость становится более экономичной за счет добавления неорганических наполнителей. Добавление наполнителей уменьшает усадку при отверждении.

Механические характеристики составов варьируются от гибких до жестких и могут использоваться при температурах до 180°C. Химическая стойкость этих материалов удовлетворительная. Адгезия к металлам у них хорошая. Их прикладная стоимость становится более экономичной за счет добавления неорганических наполнителей. Добавление наполнителей уменьшает усадку при отверждении.

.

. С другой стороны, продукты средней вязкости и нетекучие продукты высокой вязкости (консистенция пасты) подходят для герметизации и склеивания или крепления деталей вязкости.

С другой стороны, продукты средней вязкости и нетекучие продукты высокой вязкости (консистенция пасты) подходят для герметизации и склеивания или крепления деталей вязкости. доступные инструменты и помощь

доступные инструменты и помощь amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf

amtest-smt.com/files/File/brochure/Henkel%20seminar/Henkel%20Potting%20Materials.pdf